【導讀】2024年7月2日,由中國科學技術協會、廣西壯族自治區人民政府主辦,中國自動化學會承辦的第二十六屆中國科協年會通用大模型未來演進路線——數據、算力、算法論壇在廣西南寧召開。會議特別邀請中國自動化學會副理事長、青島科技大學副校長、上海交通大學教授李少遠,作了題為“工業大數據的知識表達和利用”的主旨報告。報告詳細介紹了工業大數據、知識圖譜與知識嵌入技術的深度融合與創新,指出了工業大數據、知識圖譜與知識嵌入技術的協同發展將為工業4.0時代的企業構建起強大的認知基礎設施,實現從數據到知識,再到智慧決策的無縫轉化,開啟一個高度自治、高效協同與可持續發展的智能制造新時代。

關于工業系統的應用,特別是流程工業,我國已在全球占據了重要地位。從現狀來看,我國流程工業中的許多設備和軟件并不落后,甚至在某些方面處于領先地位。然而,如何真正發揮這些設備和軟件的效益,充分利用其優勢,仍然存在諸多問題。一個主要問題是操作經驗和人類知識的積累和利用。盡管我國購買了大量的先進過程控制(APC)軟件,但許多工程師由于擔心出錯,往往不敢輕易調整和使用這些軟件。這導致了軟件的實際效益未能得到充分發揮。同時,某些廠家的運行情況非常良好,積累了豐富的經驗。然而,這些寶貴的運行經驗能否在行業內得到廣泛分享,成為一個關鍵問題。如何有效地利用和推廣這些先進的經驗,對于提升整個行業的運營水平至關重要。

因此,我們需要深入研究并解決這些問題,確保先進設備和軟件的最佳利用,促進經驗共享,從而實現我國流程工業的持續發展和優化。

一、工業系統的數據與模型

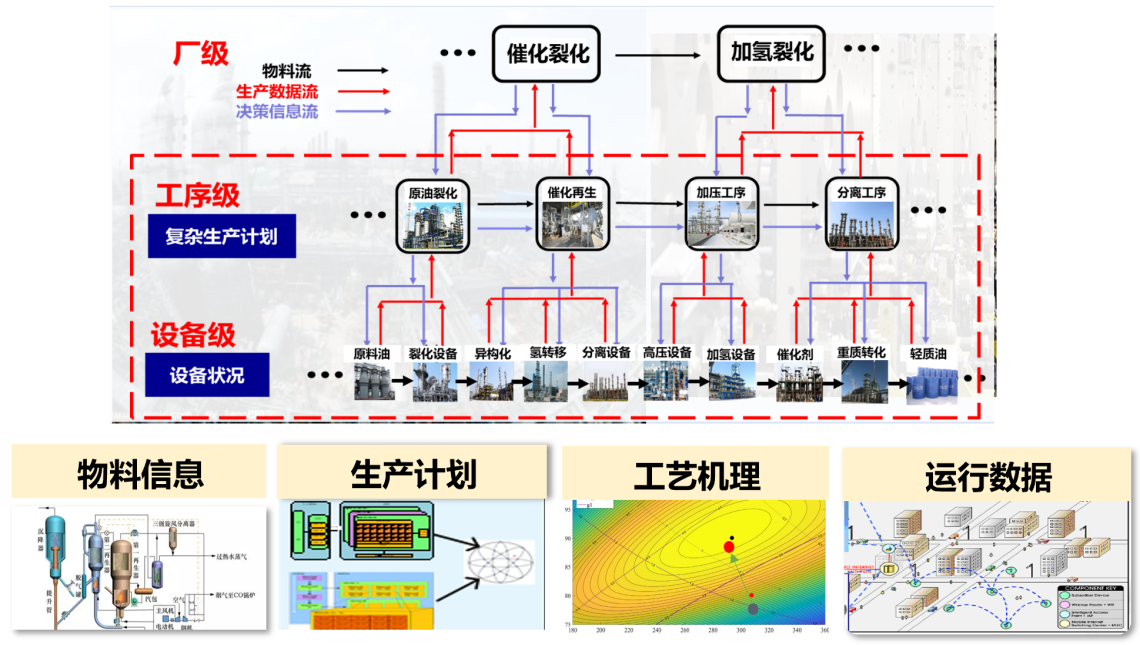

催化裂化流程是一個復雜的工業生產過程,涉及物料流、能量流及其他多種流體的混合。這一過程不僅在工藝上復雜,且運行過程中產生的數據非常豐富,尤其是在短周期內。這樣的復雜性和數據量為人工智能提供了實際數據進行學習和訓練的理想場景。

在工業系統中,存在著大量的軟件和不同的系統,從上層的企業資源規劃(ERP)到中層的制造執行系統(MES),再到底層的過程控制系統(PCS)和制造控制系統(MCS)等。每個層級和系統基于不同的機理進行分工,并擁有各自不同的軟件和數據權限,以及操作經驗等。要有效利用人工智能技術,必須打破這些系統之間的壁壘,整合不同來源的數據和經驗。

例如,按照分鐘級別采集數據,可以獲得非常豐富的數據信息,如圖1所示。這些數據不僅反映了整個系統的運行是否處于優化的平衡點上,還能揭示出能耗是否最低,產品產出是否最優。通過分析這些數據,能夠提煉出大量的操作經驗,為優化生產流程提供重要的參考。

因此,催化裂化流程中的豐富數據和復雜性正是人工智能技術發揮作用的理想場景。通過人工智能的應用,可以更好地分析和優化這些數據,提升整個工業系統的運行效率和產出質量。

圖1 工業數據的來源多樣

在流程工業領域,國內外的情況存在一些區別。雖然中國的流程工業在設備和軟件上看起來都很先進,但在操作和運行過程中,尤其是在優化控制和人工智能技術的應用上,還遠未得到充分的釋放和利用。

如在煉油行業,國外與國內有所不同。我國的煉油原材料成分非常豐富且變化多樣,有中東原油、國產原油,還有其他國家的原油,成分變化非常大。然而,設備是固定的,不能隨時進行調整。因此,在這種情況下,優化控制和人工智能技術的作用顯得尤為重要。我國對優化控制和人工智能技術的需求更加迫切,但目前許多企業只追求安全生產,效率方面卻大打折扣。提高流程工業的效率對于我國來說至關重要。

在流程工業的運行過程中,數據、操作經驗和人類知識的積累非常豐富,但這些寶貴的信息并未得到充分利用。研究如何進行多信息融合,是解決這一問題的關鍵,即如何將數據、語音和圖像等多種信息融合起來,這一概念在工業系統中顯得尤為必要。

在這一背景下,如何將數據和知識融合起來,統一進行建模和優化,是流程工業領域亟需解決的問題。這不僅涉及知識的載體和融合,還包括自動化操作等各個方面的要求。通過將多元信息融合并進行優化控制,可以提升工業系統的整體效率和運行質量。這正是工業控制領域的研究重點和方向。

二、隱式知識的發現和利用

在工業系統中,隱性知識是指操作人員對設備及其運行機制的認知和經驗,如圖2所示。這些知識雖然表面上不顯眼,但在實際運行中往往起到關鍵作用。例如,許多自動化領域的專家在設計控制器時,通常基于一個模型,而這個模型包含了許多在控制器運行過程中未被充分利用的知識,包括操作人員的經驗。

圖2 隱式知識的發現和利用

首先,信息獲取存在困難。相比過去,現在的信息獲取手段有了顯著改善。過去主要依賴傳感器,而現在增加了圖像、視頻和語音等多種信息來源。然而,如何有效融合多元化的信息仍是一個技術難題。

其次,隱性知識的存儲較為復雜。這些經驗往往以簡短的語言表達,如老工程師在緊急情況下的幾句話。這些經驗如何統一到系統控制器中并進行有效存儲,是一個挑戰。如何將操作人員的經驗和知識系統化、標準化地存儲起來,以便在系統控制中發揮作用,是我們需要解決的問題。

此外,知識和數據的共享也是一個重要課題。即使在同一個行業中,不同地點的相同裝置由于加工原材料不同,操作數據和知識也會有所差異。如何實現數據和知識的共享是一個重要課題。雖然中國自動化學會和企業在對話中探討了數據共享的可能性,但實際操作中面臨諸多挑戰。一種可行的解決方案是通過標桿學習和數據利用,使數據資源在不同情況下都能被有效利用,而不是局限于數據所有權的問題。

最后,隱性知識和多元信息的利用仍然不足。目前,隱性知識、操作經驗和多元信息的融合和利用仍然不足。這種利用不足是推動我們努力改進的重要動力。通過更好地結合這些信息,我們可以顯著提升工業系統的整體效率和控制水平。解決這些問題不僅需要技術上的突破,還需要政策和標準的支持,以實現數據和知識的有效獲取、存儲、共享和利用。這些方面的綜合改進將大大增強工業系統的優化控制能力,提高生產效率和產品質量。

在工業系統中,如何將人的經驗和知識,包括操作過程中的知識納入系統是個較為重要的內容。主要包括三個方面:下層數據、人的經驗和知識、機理模型。

所謂的知識圖譜,是對傳統模型的進一步擴展。傳統模型僅關注系統的輸入輸出,而知識圖譜則包括系統內部的操作變量、狀態變化和輸出因素。通過這種方式,可以全面描述系統的狀態及其變化因素。

我們要構建一個立體化、全方位的知識圖譜,其中包括操作經驗、控制變量和操作變量。首先,通過知識圖譜了解系統發生了什么變化,并判斷是否需要產生控制作用。這一概念是對傳統模型控制優化技術路線的擴展,需要不斷豐富和發展。

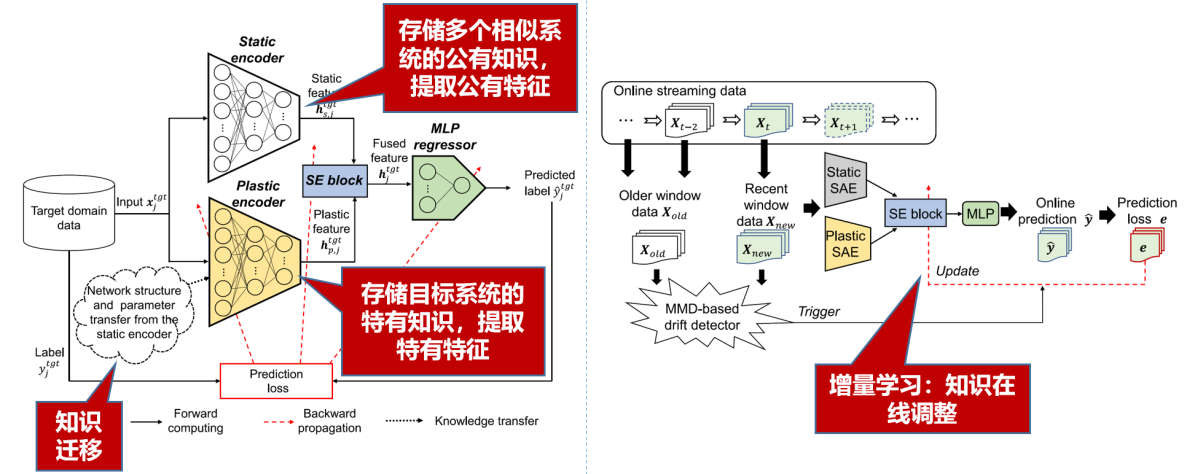

我們的工作之一是探討如何通過遷移學習等先進人工智能技術,應用于工業系統,以提出新的方法,如圖3所示。這包括機理建模、裝置結構和子系統之間的拓撲關系等新表述的探索。通過分析多維數據,發現系統變化的主要特征,從而構建知識圖譜。通過實際運行數據,可以看到系統變化的輸入因素,判斷系統運行是否處于優化狀態,是否存在安全隱患等。

圖3 相似系統知識輔助的遷移-增量學習建模

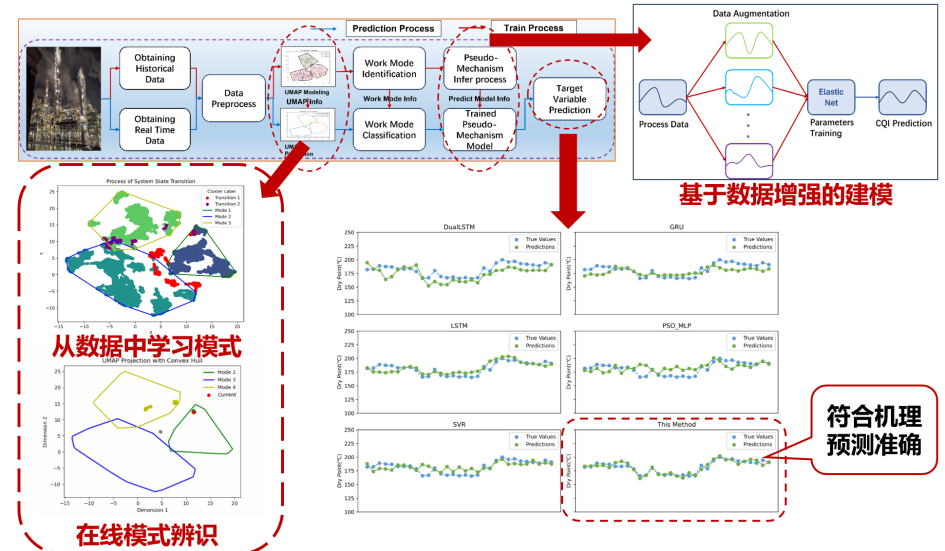

有了實時運行數據、操作經驗、運行經驗和裝置運行結構特征等多方面的信息,我們可以構建一個完整的知識圖譜,如圖4所示。然而,這并不是我們的最終目的。傳統控制器使用模型進行推理,而模型的關鍵作用在于推理。

圖4 從數據中發現模式,從模式中固化知識

三、融合關系知識的數據驅動建模和優化

第二個方面的工作是如何從知識圖譜中進行進一步的演化和推理,以了解整個系統的狀態是否滿足要求。特別是對最終產品進行預測,判斷其是否合格和最優。反過來,指導各個裝置之間的操控,包括操控變量和操作條件的優化。這是對傳統控制概念的進一步擴展,通過知識圖譜實現更精準的控制和優化。

原有的控制系統主要作用于單個裝置,例如調節溫度至1200度,并在允許的誤差范圍內進行調整。然而,現在我們需要擴展這一概念,將其應用到整個生產線。通過利用知識圖譜建立內部各種關系之間的推理關系,進行全局的推理,使得生產線能夠持續優化,不斷運行。無論內部條件如何變化,生產線都能在環保、優化的狀態下運行,并提高產品的生產指標。根據不同的要求,調節相應的變量。

從學術角度來看,流程工業中存在大量的關系和知識,需要不斷地加以利用。如何有效利用這些關系和知識?我們采用了多種新的方法。例如,在工業系統中按照遞階結構進行實時控制,從底層控制到中間的DCS,再到上方的RPU,最后到ERP,打通各個層次的不同定位。對于我國而言,生產結構難以改變,在這種情況下,如何將數據和知識更好地融合起來?

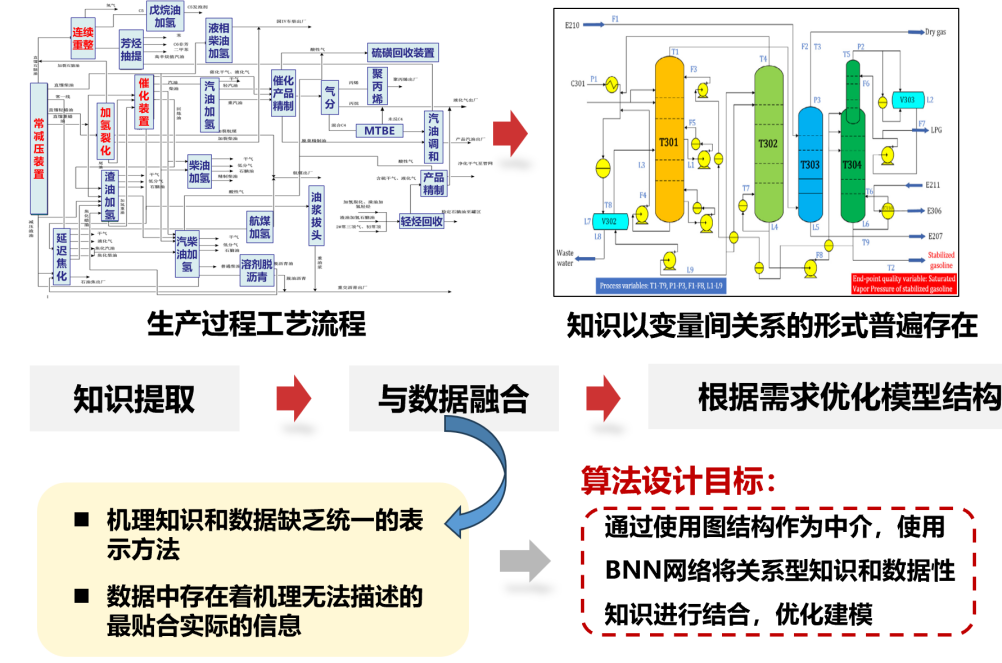

在控制系統中,數據的輸入和輸出之間存在因果關系,這與一般通用大模型僅從大數據中發現規律和特征有所不同,如圖5所示。從這個角度來看,我們建立了許多拓撲結構,探討各個子系統之間的相互關聯和影響,實現全局系統的動態變化特征的捕捉和遞進。

圖5 工業生產過程

四、融合公式化機理知識的數據驅動建模和優化

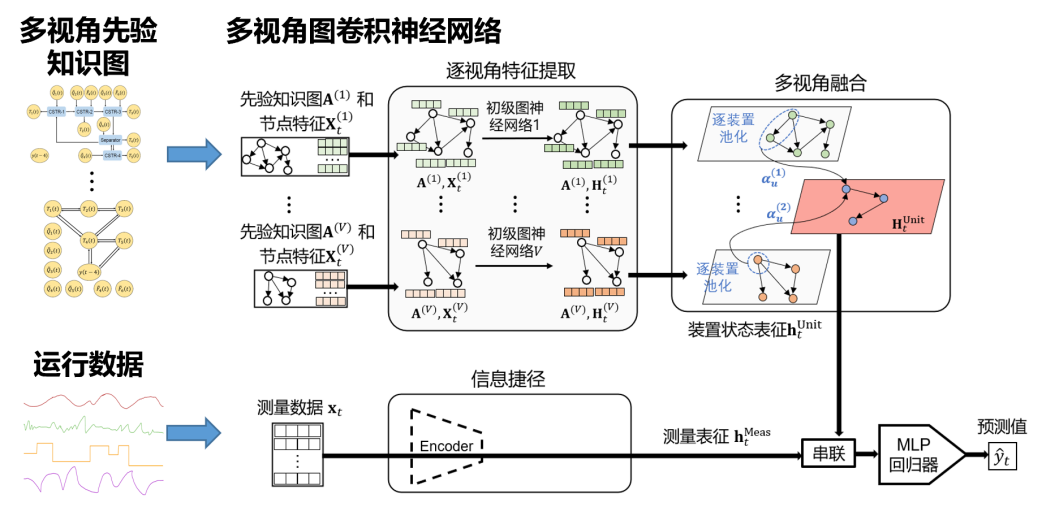

我們采用了深度神經網絡、圖神經網絡等先進技術和人工智能方法,從而進一步推動工業生產和應用場景的發展,如圖6所示。這些技術幫助我們統一構建知識圖譜和知識大模型,解決優化問題,確定每個裝置的操作條件。通過實際案例,如煉油過程中的操作經驗,根據生產運行的實際情況進行推理,最終實現整個系統的運行優化。

圖6 融合多視角先驗知識圖的質量預測

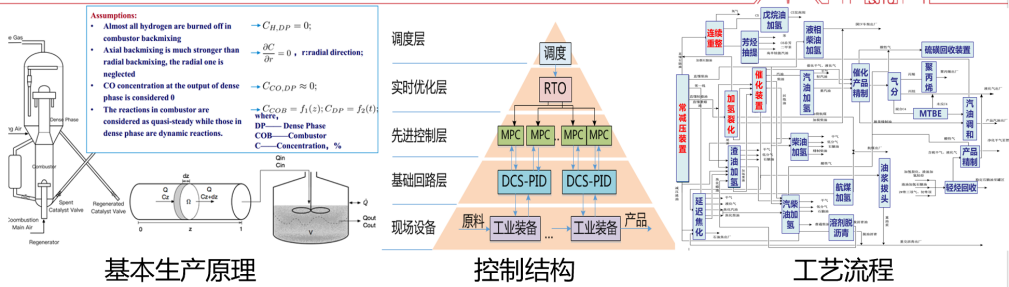

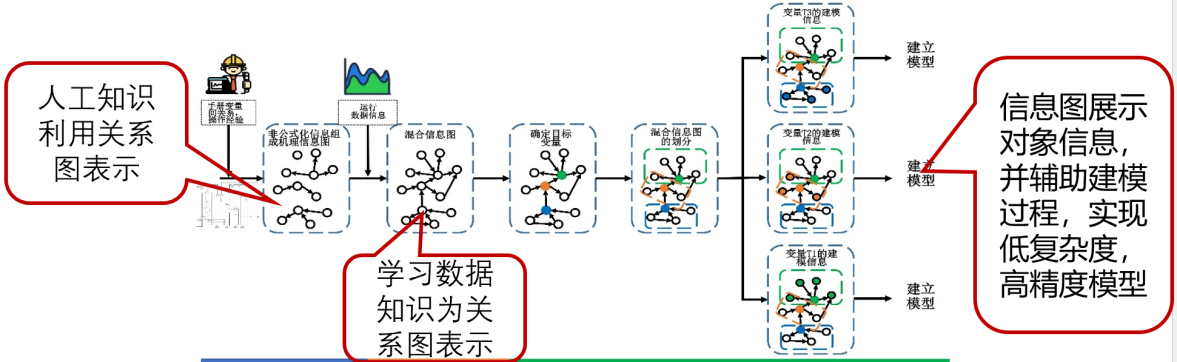

在具體實施過程中,我們主要使用圖神經網絡和機器學習等先進算法,如圖7所示。整個系統結構從底層的PID控制、中間的MPC(模型預測控制)到上層的RTO(實時優化)和ERP(企業資源計劃)都是逐層工作的。在這一過程中,我們嵌入了大量圖神經網絡的算法,最終以MPC計算控制為框架,包括模型、滾動優化算法和法規校正等多個關系都納入到MPC的算法框架中進行實施。

圖7 以圖結構為基礎的知識融合建模

實際運行時,數據不斷產生,信息也在不斷積累。我們需要根據實時數據來融合知識圖譜。知識圖譜通常是離線事先制作的,人的操作經驗事先插入到知識圖譜中。但在實際運行中,我們需要利用實時數據進行系統實時的推理。實際裝置總是存在許多約束條件,優化的主要瓶頸正是這些約束。如果沒有約束,系統優化會變得相當容易。通過機器學習和人工智能的各種算法,可以將約束轉化為非約束問題進行求解,最終利用實時數據和機理系統運行的知識進行融合,形成統一的算法,如圖8所示。

圖8 基于BNN結構學習的知識融合的混合建模策略

流程工業非常復雜,包括冶金、電力等多個領域。這些領域有共性,即所謂的通用大模型。然而,結合具體行業又有具體的應用和設計。因此,我們需要進一步擴展技術策略,將新的技術統一納入進來。流程工業和零散制造有時不能分開,例如煉油有時是一批一批的,其中涉及零散制造。建模和優化的矛盾與困難一直困擾著工業控制應用。現在,結合人工智能的許多技術和方法,特別是結合機理和知識,可以有效解決這些問題。

五、總結與展望

工業數據講求對應性,即輸入和輸出之間的因果關系,這是有效的。因此,在工業系統中應用深度學習和深度神經網絡時,需要考慮系統的橫向關系。如果不加這個橫向關系,學習出來的數據可能會偏離工作點,對工業系統無用。工業系統中的人工智能應用有許多特殊性和具體技術問題需要研究。通過數據到信息、信息到知識的轉化,最終形成有用的知識是關鍵。技術只能反映當前這一時刻的系統內部關系。如何全方位了解并開好一條生產線,需要建立整體的知識圖譜,并利用不同來源進一步形成實時控制作用。

在工業系統中應用人工智能的技術涉及多方面問題。進一步利用好人工智能的各種新方法非常重要。例如,MPC(模型預測控制)在工業系統應用時有許多問題需要解決。雖然深度神經網絡的規模較小,無法與通用大模型相比,但其概念和技術路線確實能夠推動傳統工業控制技術的發展。我們還需將人機協同、人類知識和操作經驗很好地結合起來。這些新方法和技術的應用將對工業人工智能和人工智能技術提出新的挑戰,并進一步推動其發展。

(本文根據作者所作報告速記整理而成)